In vielen Geräten stellt allerdings diese herkömmliche Form einen limitierenden Faktor dar, denn die flachen, rechteckigen Platten sind oft nicht die effizienteste Form. So muss das Design neuer Geräte und Bauteile diese Beschränkung berücksichtigen und Kompromisse zugunsten der Realisierbarkeit eingehen, auf Kosten der Innovation.

Mit diesem Konflikt hat sich auch die LKPF Laser and Electronics AG auseinandergesetzt. Als einer der führenden Anbieter von Lasermaterialbearbeitung trägt das Unternehmen seit über 40 Jahren zu einer Steigerung der Leistungsfähigkeit elektronischer Systeme sowie deren Funktionalität und Effizienz bei.

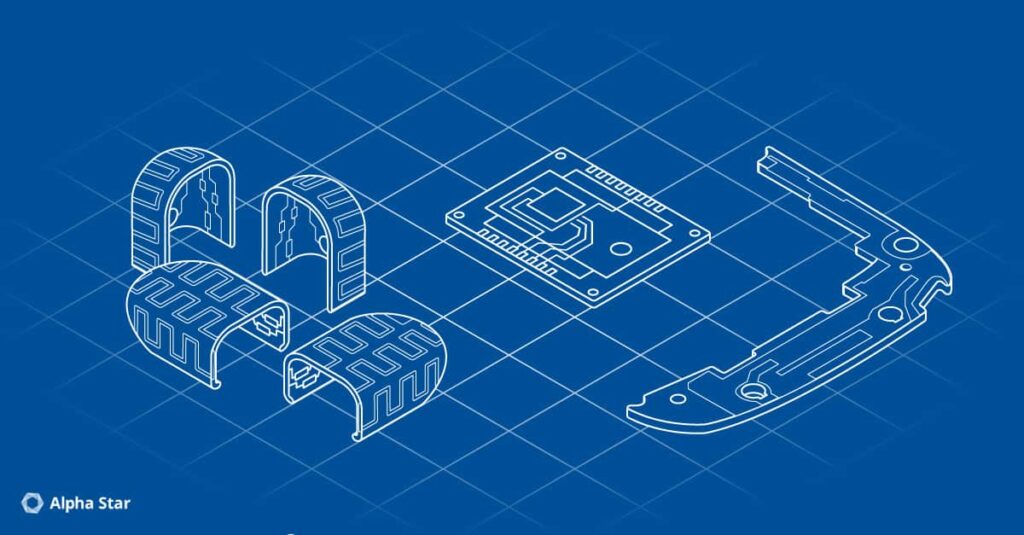

Dank ihrer hochpräzisen Lasertechnologie wird eine völlig neue Dimension für Schaltkreise eröffnet. Laser-Direktstrukturierung (LDS) nennt sich das Verfahren. Auf einem mit Spritzguss erzeugten, dreidimensionalen Bauteil aus Kunststoff werden mit einem Laser die Bahnen des Schaltkreises vorgebrannt. Durch eine anschließende physikalisch-chemische Reaktion haftet das leitende Kupfer an genau diesen Stellen.

Ähnlich wie bei dem zweidimensionalen Äquivalent können die so erzeugten Bauteile, auch 3D-MIDs (Molded Interconnect Device) genannt, anschließend mit Funktionsteilen bestückt werden. So lassen sich Schaltkreise nicht nur platzsparender gestalten, sondern direkt auf den Bauteilen auftragen, statt separat mit diesen verbunden zu werden.

Dank der Präzision des Lasers in Anlagen von LPKF lassen sich mit LDS-Technologie zuverlässige Durchkontaktierungen herstellen, welche die Oberflächen von MIDs verbinden, was die Möglichkeiten in deren Layout maßgeblich erweitert. In den somit erschlossenen Wegen für nahezu alle Anwendungsbereiche sind der Innovation fast keine Grenzen mehr gesetzt.